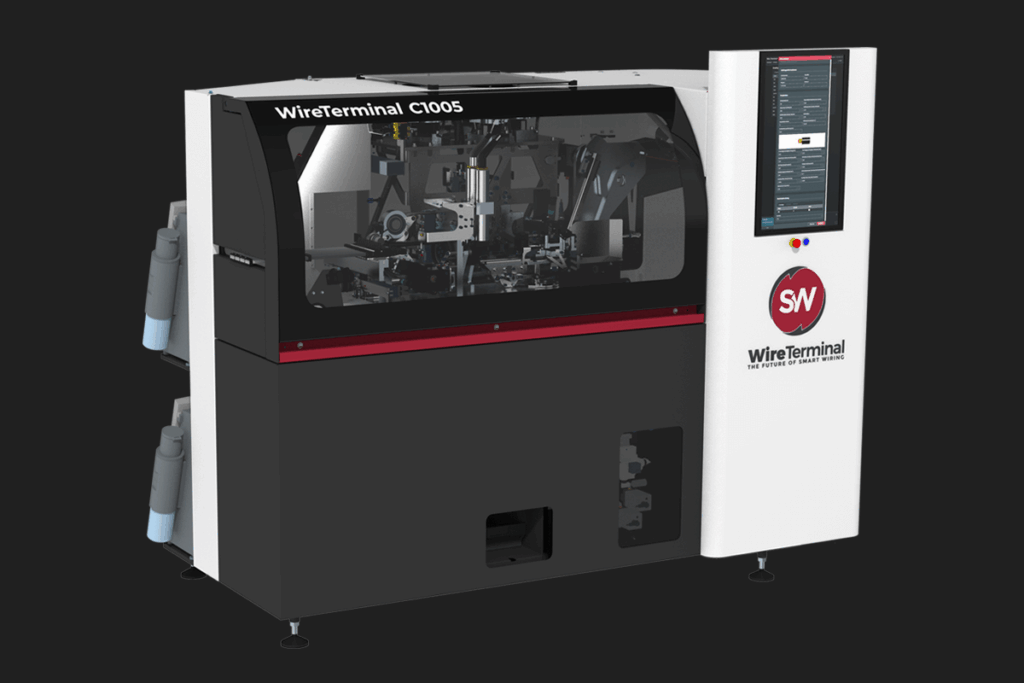

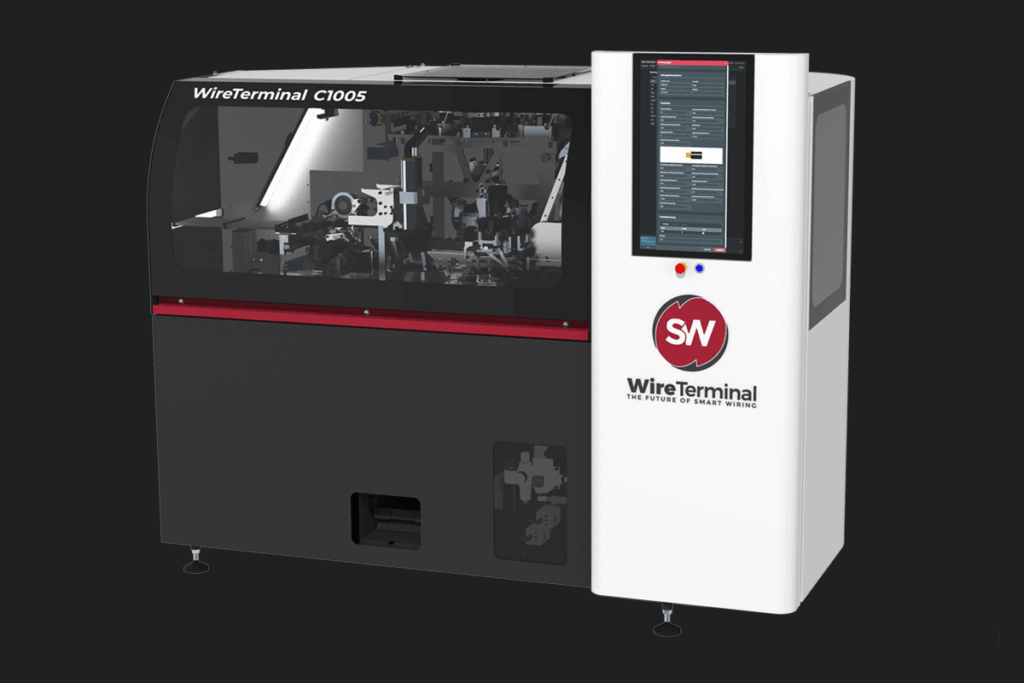

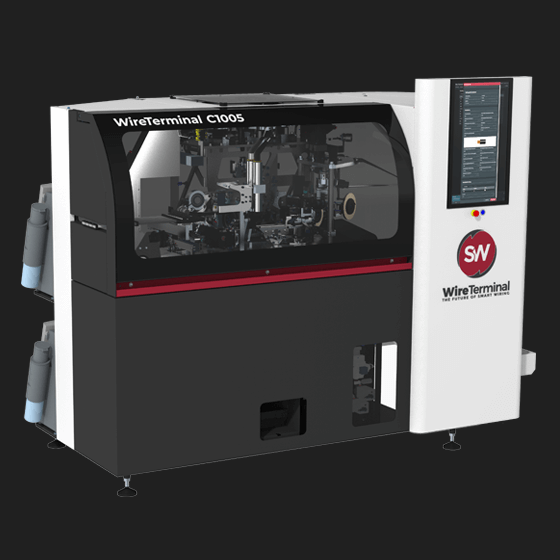

Das WireTerminal C1005 produziert vollautomatisch vorkonfektionierte Drähte für die Schaltschrankverdrahtung. Hierbei können bis zu

12 unterschiedliche Drähte, ohne Umzurüsten nacheinander verarbeitet werden. Dabei erstreckt sich der Drahtquerschnitt von 0,5 mm² bis 2,5 mm².

Die Drähte werden abgelängt, bedruckt und es kann an beiden Enden eine unterschiedliche Endenbearbeitung durchgeführt werden. Anschließend werden die einzelnen Drähte entweder in der patentierten Ausgabeoption Schienenmagazin oder über den Drahtkettenbündler ausgegeben.

Das Schienenmagazin kann dabei individuell mit bis zu fünf Drahtschienen gerüstet werden. Jeder Querschnitt zwischen 0,5 und 2,5 mm² wird in einer separaten Schiene abgelegt. Die Drähte sind so sortiert, dass sie dem Ablauf bei der Schaltschrankverdrahtung entsprechen. Im Schienenmagazin können alle Drähte abgelegt werden, bei denen auf einem Ende eine Aderendhülse aufgecrimpt ist. Aufgrund der hohen Kapazität der Drahtschienen kann das WireTerminal über mehrere Stunden hinweg Drähte konfektionieren, ohne dass ein manuelles Eingreifen nötig ist. Nach Abschluss des Auftrags können die Schienen mit den produzierten Drähten aus dem Schienenmagazin entnommen und sofort am Arbeitsplatz für die Schaltschrankverdrahtung bereitgestellt werden. Die Drähte können dann in der vordefinierten Reihenfolge aus der Schiene entnommen und direkt verdrahtet werden, ohne dass Klebebandreste entfernt werden müssen.

Über den Drahtkettenbündler werden Drähte mittels eines Klebebands entsprechend der Verdrahtungsreihenfolge gebündelt. Dabei können Drähte mit unterschiedlichen Querschnitten von 0,5 – 2,5 mm2 hintereinander angeordnet werden. Unabhängig von der Endenbearbeitung, können hier alle Drähte abgelegt werden. Die fertig produzierten Drahtbündel, werden in einer Auffangwanne gesammelt. Nach Abschluss des Auftrages können diese dann daraus entnommen werden und für die Schaltschrankverdrahtung am Arbeitsplatz bereitgestellt werden.

Standardausstattung

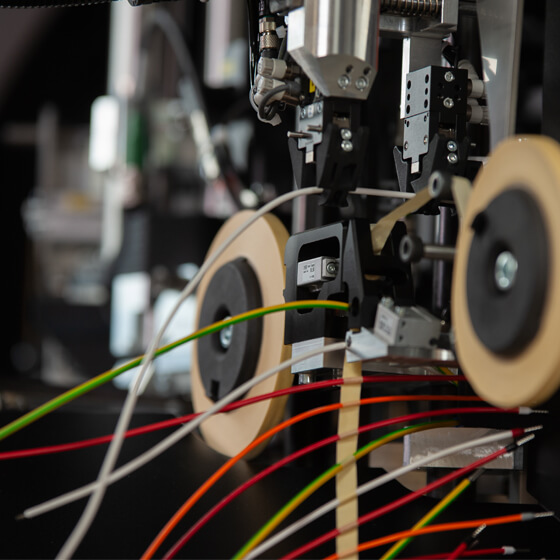

Drahteinzug

Während des Produktionsprozesses können vom WireTerminal

12 Drähte mit einem Querschnitt von 0,5 – 2,5 mm² gleichzeitig ohne Umrüsten bearbeitet werden. Um andere Drähte verarbeiten zu können, muss nur die Drahteinzugskassette ausgewechselt werden.

Der Wechsel kann über einen Schnellspanner, einfach und werkzeuglos durchgeführt werden. Dabei wird dieser geöffnet und die aktuelle Drahtkassette durch eine andere ersetzt. Jede Drahtkassette ist mit einem RFID-Chip versehen, wodurch diese eindeutig zugeordnet werden können.

Durch das Auslesen des RFID-Chips wird erkannt, welche Drähte dann an der Maschine gerüstet sind und diese werden gleichzeitig für die Produktion an der Maschine freigegeben. Wird die Drahtbelegung an der Drahtkassette geändert, kann diese einfach am Display aktualisiert werden. Die Drahtbelegungen der unterschiedlichen Drahtkassetten, werden am WireTerminal gespeichert. Es können alle feinädrigen Kupferdrähte nach DIN VDE 0295 Klasse 5 verarbeitet werden.

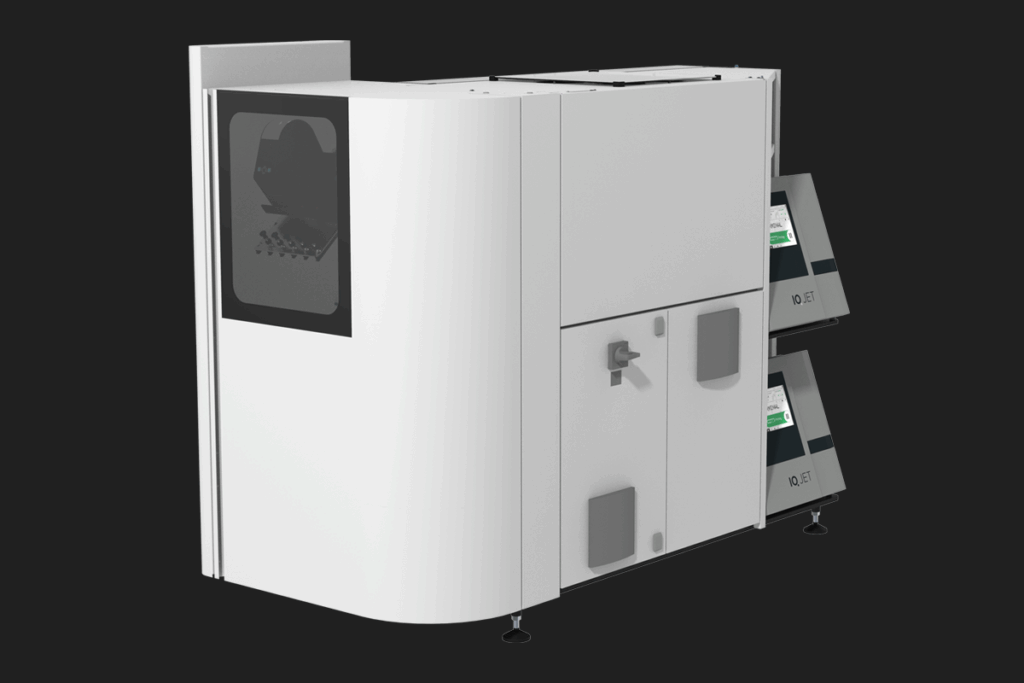

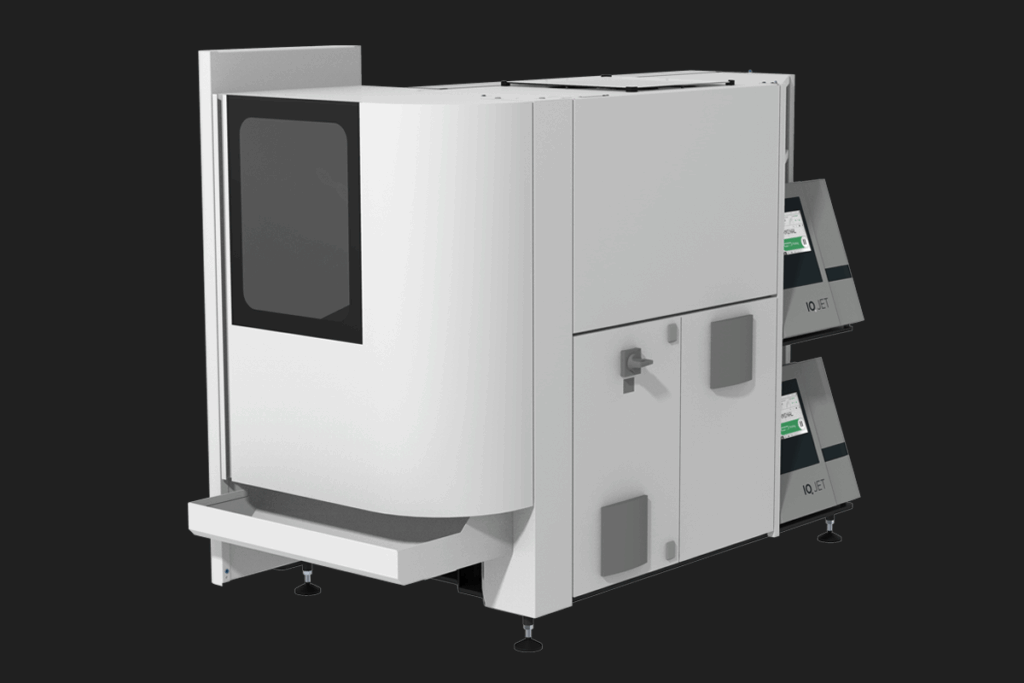

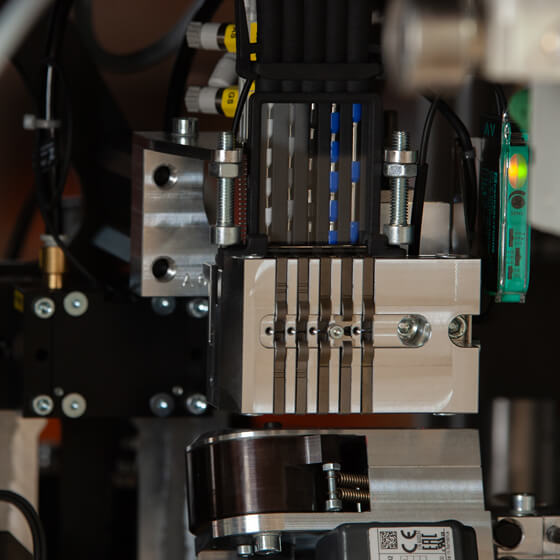

Drahtbeschriftung

Die Kennzeichnung der vom WireTerminal produzierten Drähte erfolgt über einen Ink-Jet Drucker. Mit diesem wird ein individueller Text auf den Draht gedruckt, in den Farben Schwarz, Weiß oder Hellblau.

Im WireTerminal sind bis zu zwei Drucker gerüstet, welche ohne Wartezeit abwechselnd genutzt werden können. Dadurch sind die Drähte für die Schaltschrankverdrahtung eindeutig gekennzeichnet und einfach zuordenbar.

Die Positionierung der Kennzeichnung auf dem Draht kann individuell gewählt werden oder durchgängig aufgedruckt werden.

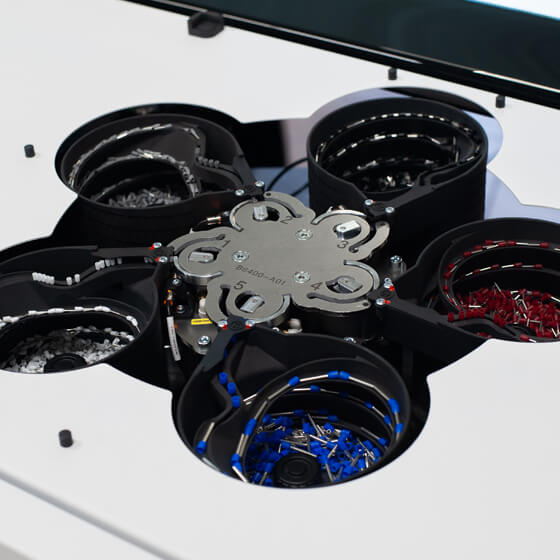

Crimper

Der im Haus entwickelte fünffach-Crimper umfasst fünf Fördertöpfe in denen lose Aderendhülsen von 0,5 – 2,5 mm² gerüstet werden können.

Zugelassen sind jene Aderendhülsen, welche der DIN 46228 entsprechen. Es können Aderendhülsen mit einer Länge von 8 bis 18 mm verarbeitet werden, sowie unterschiedliche Aderendhülsenlängen am gleichen Draht.

Alle Aderendhülsen mit allen Querschnitten werden mittels eines Quattrocrimpwerkzeuges vercrimpt.

Ausgabe über Schienenmagazin

Über die patentierte Ausgabeoption Schienenmagazin vom WireTerminal werden die einzelnen Drähte in Drahtschienen abgelegt. Dabei kann das Schienenmagazin individuell mit bis zu 5 Drahtschienen gerüstet werden.

Jeder Querschnitt zwischen 0,5 – 2,5 mm2 wird in einer separaten Schiene abgelegt. Die Drähte sind so sortiert, dass diese dem Ablauf bei der Schaltschrankverdrahtung entsprechen. Es können alle Drähte im Schienenmagazin abgelegt werden, bei denen auf einem Ende eine Aderendhülse aufgecrimpt ist.

Durch die hohe Kapazität der Drahtschienen ist es möglich, dass das WireTerminal über mehrere Stunden Drähte konfektioniert, ohne dass ein manuelles Eingreifen nötig ist. Die Schienen mit den produzierten Drähten können, nach Abschluss des Auftrags, aus dem Schienenmagazin entnommen werden und sofort am Arbeitsplatz für die Schaltschrankverdrahtung beigestellt werden.

Die Drähte können nach der vordefinierten Reihenfolge aus der Schiene entnommen und gleich verdrahtet werden, ohne Klebebandreste entfernen zu müssen.

oder

Ausgabe über Drahtkettenbündler

Über die Ausgabeoption Drahtkettenbündler vom WireTerminal, werden Drähte mittels eines Klebebands entsprechend der Verdrahtungsreihenfolge gebündelt.

Dabei können Drähte mit unterschiedlichen Querschnitten von 0,5 – 2,5 mm2 hintereinander angeordnet werden. Unabhängig von der Endenbearbeitung können hier alle Drähte abgelegt werden.

Die fertig produzierten Drahtbündel werden in einer Auffangwanne gesammelt. Nach Abschluss des Auftrages können diese dann daraus entnommen und für die Schrankverdrahtung am Arbeitsplatz bereitgestellt werden.

Drahtendenbearbeitung

Beim WireTerminal sind die folgenden Endenbearbeitungen auf beiden Seiten möglich:

> stufenloser Teilabzug von 6 bis 20 mm

> stufenloser Vollabzug von 2 bis 22 mm

> aufgecrimpte Aderendhülse 0,5 | 0,75 | 1 | 1,5 | 2,5

> Längen der Aderendhülsen von 8 bis 18 mm

> Hülsen nach DIN 46228

> Hülsen nach UL E491449

Zudem ist es auch möglich, dass auf dem gleichen Draht an den jeweiligen Enden Aderendhülsen mit unterschiedlichen Längen vercrimpt werden.

Bedienung und Schnittstellen

Über ein 24“-Touch-Display erfolgt die fertigungsoptimierte Bedienung des WireTerminals.

Die Auftragsdaten für die Drahtsätze können über jegliche File-Formate auf das WireTerminal geladen werden. Mögliche Beispiele dafür sind Exportdateien aus E-PLAN, XLSX, CSV, TXT Dateien.

Zudem kann der Produktionsstatus vom WireTerminal über eine Netzwerkverbindung jederzeit von unterschiedlichen Arbeitsplätzen (z. B. Arbeitsvorbereitung, Werkstättenleitung) überwacht und kontrolliert werden.